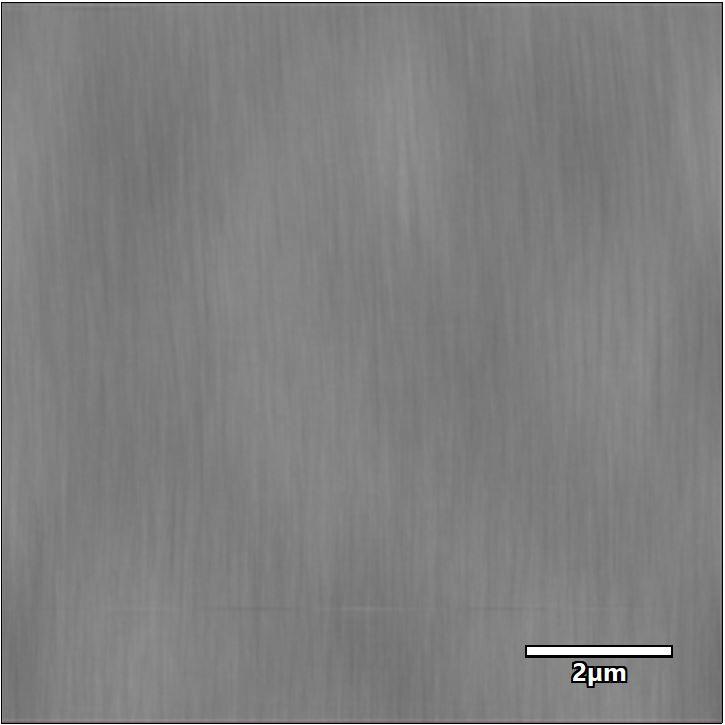

我们正在引入一种独特的专利方法,以实现光滑、低缺陷密度的SiC基底表面。经证明,等离子体抛光干蚀刻(PPDE)工艺可实现亚纳米级的表面光滑度,并能在150 mm甚至200 mm的SiC晶圆上实现低缺陷密度的外延生长。

SiC衬底表面质量是影响外延片质量、设备性能、可靠性和使用寿命的起点。由于SiC的硬度以及从起始晶圆切片和削薄晶圆的方法等影响,要获得最佳表面是非常困难的。适当的表面处理对提高生产线的产量和性能至关重要。

等离子抛光干法蚀刻是半导体大批量生产前端加工中一项成熟的加工技术。牛津仪器公司已开发出工艺和设备适应性并获得专利,可提供全面的SiC抛光解决方案,并提供所需的表面材料质量SiC大批量生产。

下载宣传手册等离子抛光干蚀刻技术使您能够:

目前,150 mm SiC晶圆已成为标准,在不久的将来,该行业将向200 mm发展。我们的工艺具有可扩展性,无论晶圆尺寸如何,都能为SiC基底提供相同的结果。向更大晶圆尺寸发展有利于单晶圆加工,而不是批量加工。这样就可以采用行业标准的晶圆处理、监测和控制方法,减少接触时间,提高产量和效率。

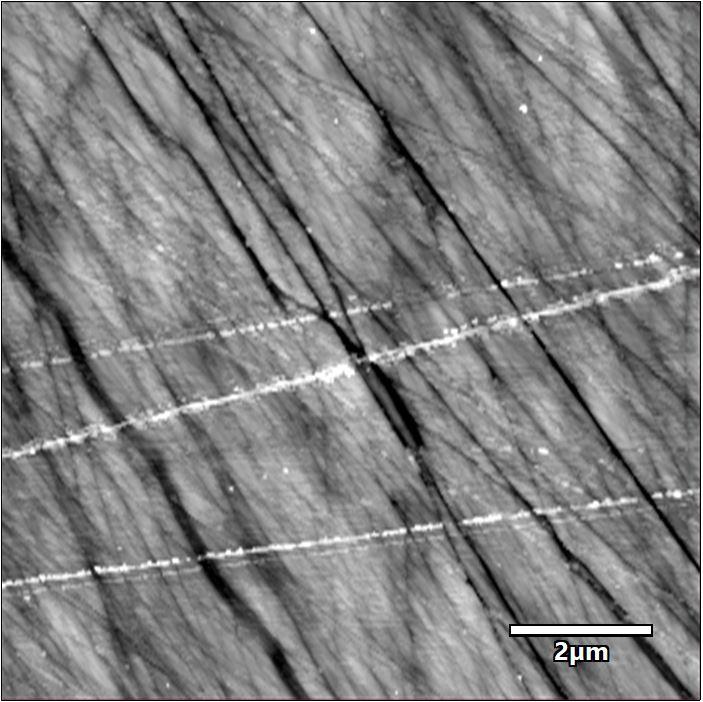

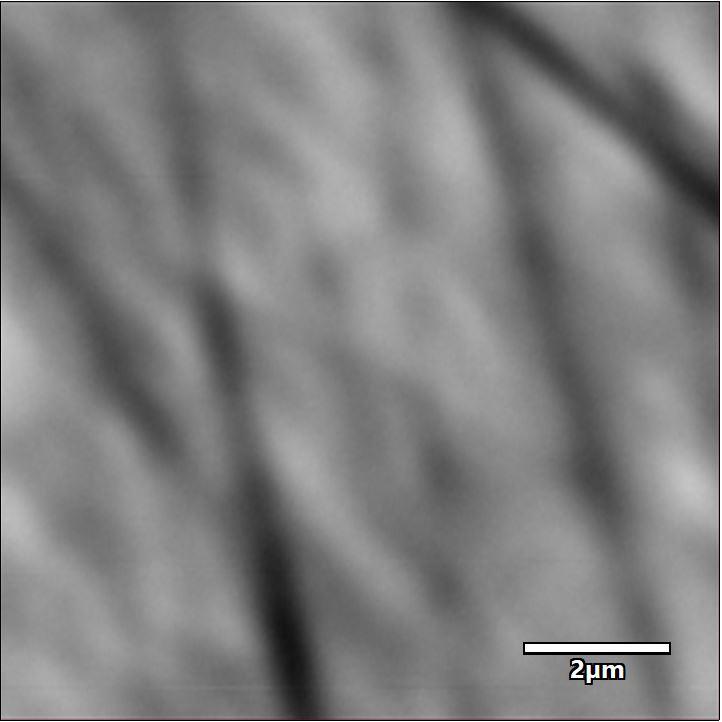

晶片研磨和CMP需要利用一系列步骤完成,即利用不同的磨粒来改善表面质量。这种化学机械过程会对基底造成应力,增加破损和晶片损耗。颗粒在刮擦SiC时会在表面留下划痕。等离子体抛光干法蚀刻是一种非接触式工艺,使用离子化气体选择性地去除SiC,从而提供高质量的表面,并最大限度地减少对基底的损坏。

在 SiC 工艺线中,等离子体抛光干法蚀刻取代了CMP。

*橙色工艺步骤代表牛津仪器等离子体技术公司提供的解决方案。

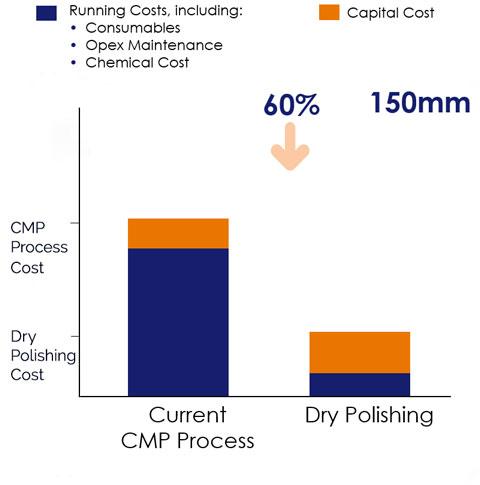

使用浆料成分进行化学机械加工会大大增加运营成本。而PPDE将提供一种极具吸引力的低运营成本和更清洁的替代方案,可替代昂贵且有毒的化学密集型 CMP工艺,同时可实现接近零的晶圆破损水平。

牛津仪器公司的等离子体抛光干法蚀刻工艺实现了更薄的切片行业路线,从而提高了晶圆/晶圆数,进一步支持了所期望的行业成本下降路线。

下载宣传手册清洁的水在全球范围内变得越来越珍贵和稀缺,这是我们一生中面临的关键环境问题之一。

等离子体工艺是半导体HVM设施的标准工艺,其废气处理方法完善且受控,符合严格的环境标准要求。其中,用于等离子体处理的水是工厂的循环水,可不断循环和重复使用。

CMP需要大量的水来稀释和处理工艺中产生的泥浆和有毒化学废水,这在运行大型HVM净室设施时是一个巨大的成本和复杂性问题。

实践证明,等离子体蚀刻可提供高质量的基底表面,从而最大限度地减少外延缺陷,并最大限度地提高SiC的器件的性能。我们已开发出新型的盒对盒等离子体工艺解决方案,可提供最佳的SiC基底表面质量。

请将您的样品发送给我们,我们将在英国先进的应用设备上处理您的晶圆。

公安机关备案号31010402003473

公安机关备案号31010402003473