自动终点检测器(EPD)利用与工艺集成的硬件来分析晶圆和/或系统腔室中发生的情况,以解读需要结束工艺或转移到下一工艺步骤的关键变化。

牛津仪器等离子技术的升级计划提供了两种自动EPD格式:光发射光谱学(OES)和激光干涉仪(LI)。

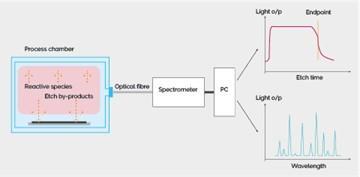

OES 终点检测器套件通常由一个光谱仪组成,光谱仪通过光缆与一个腔室视窗相连(见图 1)。然后,光纤电缆将数据传送到电脑,电脑通过编程来检测终点特征(见图 2)。

Figure 1. OES终点设置

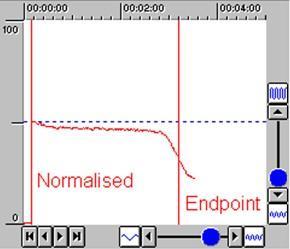

Figure 2. 光刻胶去除的OES终点

OES终点检测器检测整个等离子体的光发射,测量工艺运行时腔体中不同波长的光强度。在使用OES EPD控制晶圆刻蚀过程时,需要相对较大的开放(可刻蚀)区域,以最大限度地提高蚀刻副产品浓度,从而获得强烈且可测量的终点信号。当刻蚀至需要不同化学物质进行刻蚀的底层时,OES EPD 可用于测量过渡期间蚀刻副产品的下降,并以最佳方式停止工艺,以满足蚀刻深度规格。

OES EPD 还能对潜在的加工问题发出预警,并帮助了解腔室内的情况。例如,在使用等离子体清洁去除腔室壁上的副产物时,OES EPD可以用于检测侧壁上材料被去除的时间点。因此,OES EPD可以确定下一个晶圆进入腔室的最佳时机,或者在使用有害气体进行加工时,可以确定腔室安全开启进行维护的时间点。原位检测还可以提供有关腔室和工艺健康状况的有用数据,从而提供整体加工环境的广泛可视化信息。

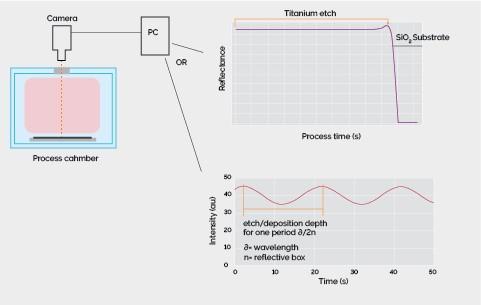

激光干涉仪 (LI) EPD 通过在晶圆表面聚焦一个小激光光斑(直径约 20-60μm,波长 670、905 或 980nm),然后测量反射光强度,从而直接检测晶圆。

LI EPD套件通常包括安装在刻蚀腔室顶部的特殊摄像头(见图3),提供晶圆表面的电视图像,然后将一个激光点聚焦到晶圆上。摄像头还收集反射的激光,以测量晶圆的反射率。通过移动摄像头的x-y台,可以将激光点定位到晶圆表面的特定点。激光光斑通常放置在晶圆的开阔区域,最好是靠近晶圆中心的 >100x100μm 处。激光光斑的另一个优点是能够测量完整晶圆和小型样品(例如晶圆片)上的点,并且还可以测量透明层内的刻蚀深度。

图3. 激光终点设置

当在生产环境中使用LI时,应在晶圆中心附近提供较大的测试区域(最多1x1mm)。如果没有提供较大的测试区域,则每次运行都需要手动定位光点,这样自动化就不可能实现。

总的来说,总之,OES EPD 通常用于寻求腔室条件一致性以获得最佳晶圆到晶圆重复性的客户,以及在加工过程中进行晶圆上分析的客户,在这种情况下,需要有止挡层和足够的开放区域以获得强信号。寻求晶圆上蚀刻深度精度的客户通常会使用 LI EPD,在提供集中测试区域的情况下,可实现自动 LI EPD。

这两种格式都适用于各种常见的半导体工业环境,包括对精度和重复性要求极高的制造和大批量生产。

随着制造商不断努力以更小的芯片尺寸生产更高性能的器件,对提高器件的一致性、质量和寿命的需求也在不断增长。EPD 是实现一致性和均匀性进步的有效机制,可提供更高的器件性能。

在多工序生产方案中,提高一个工序步骤的产出一致性可使制造商同时保持后续潜在敏感工序步骤的稳定性。因此,EPD 可以帮助在整个设备制造流程中提供持续的一致性和可重复性,使工艺步骤在最佳工艺窗口内运行。

我们最近使用EPD帮助一位长期合作的生产客户解决了一个工艺问题并扩大了生产能力。

我们的客户希望通过购买额外的系统来扩大其已建立的器件制造线的产能。自客户上次购买系统以来已经过去了几年时间,这意味着我们较新系统的设计已经发展到采用更先进的技术和组件,以及更直观的用户界面。然而,新设备产生的晶圆结果必须与旧设备的结果精确匹配,以补充我们客户的其他上游和下游生产过程。这是一个挑战,因为购买现有设备和新设备之间的时间差距很大。

从客户现有设备转移到新设备的关键工艺是非常敏感的浅层蚀刻,工艺时间很短。这种形式的转移给新旧设备的系统性能匹配带来了最严峻的挑战。

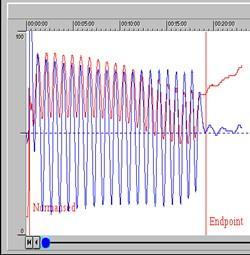

图4. 晶圆终点检测图解

然而,LI EPD非常有效,因为它能克服进料、实验室环境条件、掩膜一致性的微小变化、首片效应,以及在这种情况下,一些微妙的系统差异,从而提供相同一致的晶圆结果。LI EPD 实时测量晶圆表面的蚀刻进度,然后自动调整工艺时间,以在所需深度精确结束工艺。因此,终点系统可以补偿材料或系统中的微小变化,这些变化可能会加快或减慢预期的蚀刻速度。

众所周知,在批量运行晶圆时,由于腔室从 "待机 "状态开始,第一个晶圆的蚀刻速率会稍慢(这种现象被称为“首片效应”)。虽然腔室在 "待机 "模式下可以进行处理,但它的温度可能比批次中第二个或第三个晶圆之后的温度稍低。随着批次运行的进行,放热(产热)蚀刻过程会使炉室升温,在第二个晶圆左右稳定下来,具体取决于制程持续时间。较短的工艺持续时间(通常用于浅层严格规格蚀刻)会夸大首片效应。对于持续时间较短的蚀刻,首片效应可能会增加或降低几个晶圆的蚀刻速率,因此可能需要在一个批次中蚀刻 4-5 个晶圆,腔室蚀刻速率才会稳定下来。激光干涉仪 EPD 可监控蚀刻进度,只有在达到目标蚀刻深度时,才会通过延长或缩短制程时间来结束制程,以考虑可能会改变蚀刻速率的首片效应、系统差异或输入材料变化。

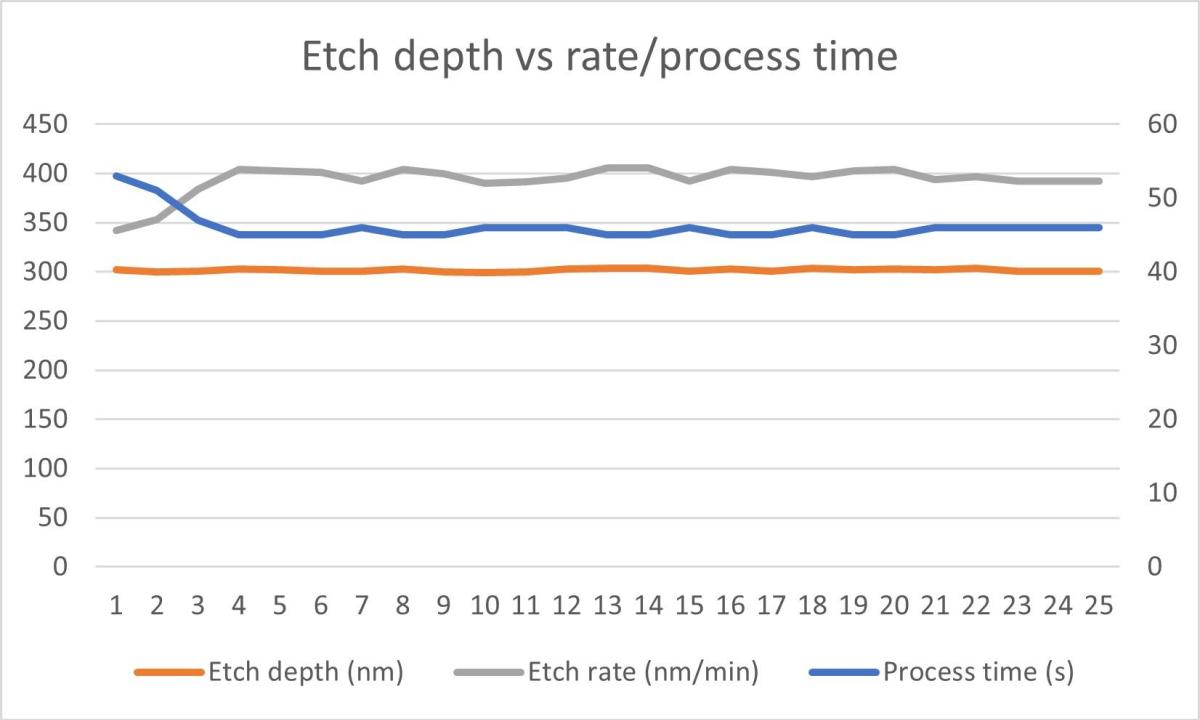

下图展示了一个典型的批处理过程示例,其中刻蚀深度由终点控制:

图4. 刻蚀深度 vs. 刻蚀速率/工艺时间

我们的专业知识和解决技术难题的承诺意味着我们可以帮助客户提高质量和产量。事实证明,我们的 LI EPD 成功解决了氮化镓 MISHEMT 器件制造中的难题。这种器件需要形成非常浅且深度很高的临界凹槽,以获得最佳的器件性能特征。我们的技术团队确定了一种 LI EPD 解决方案,然后与客户和外部合作伙伴合作,共同应对 GaN MISHEMT 制造所面临的挑战。在这个例子中,LI EPD 的加入帮助解决了敏感加工难题,从而实现了器件设计。为此,我们利用原子层蚀刻技术和 LI EPD,实现了所需的蚀刻质量和深度,目标蚀刻深度精度为 ±0.5nm。这套无缝集成到单一平台上的氮化镓加工技术已被日本和美国的多家领先功率器件制造商采用。

多年来,终点检测器一直是我们最受欢迎的升级套餐之一,还有许多其他具体例子表明,OES 和 LI 终点检测为客户的运营带来了真正的价值。同样值得注意的是,近期客户对我们的等离子体原子层沉积 (ALD) 和原子层蚀刻 (ALE) 模块在量子、微 LED、氮化镓电源以及许多其他研究和制造应用中的应用兴趣大增,而所有这些应用通常都是通过 EPD 技术实现的。

图5. Horiba激光终点检测器

下面的表格1显示了一些典型的标准,表格2显示了应用指南。

表1. 终点技术的典型标准

| 性质 | OES | 激光 |

| 样本大小 | 大样本,晶圆和腔室 | 任何晶圆样本(不适用于腔室分析) |

| 终点检测区域 | 整个等离子体 | 在点位上的局部检测 |

| 终点类型 | 仅限层转换和腔室条件 | 层内转变或刻蚀深度 |

| 图案要求 | 如果总暴露面积足够,可以是任何大小/形状/位置 | 需要靠近晶圆中心的>100x100μm区域进行手动点位定位 |

| 操作 | 完全自动化 | 除非提供了一个更大的测试区域,否则需要手动进行点位定位 |

表2. 终点技术的典型应用

| 应用 | OES | 激光 |

| 腔室清洗 | ✓ | x |

| 层内深度定位 | x | ✓ |

| 复杂多层结构(例如金属/氧化物,III-V) | ✓ | ✓ |

| removal介电薄膜去除 | ✓ | ✓ |

| 金属薄膜去除 | ✓ | ✓ |

| 故障分析 | 仅限大样本 | ✓ |

| SOI终点 | ARDE效应 | ARDE效应 |

| 等离子体分析/腔室条件检测 | ✓ | x |

如需免费系统评估、更多信息和价格,请立即联系您当地的客户服务销售支持团队。或访问我们网站的升级区 https://plasma.oxinst.cn/support/upgrades/epd 。

公安机关备案号31010402003473

公安机关备案号31010402003473